Lundi 9 octobre 2017, nous étions de pied ferme à l’École internationale du papier, de la communication imprimée et des biomatériaux de Genoble (Pagora, membre du groupe de l’INP de Grenoble) pour une production inédite de papier à estampage. Un papier particulier réalisé uniquement à partir de coton. Ce papier est très utilisé par les spécialistes d’épigraphie grecque lors des missions qu’ils accomplissent pour documenter les inscriptions afin reproduire les textes gravés sur pierre.

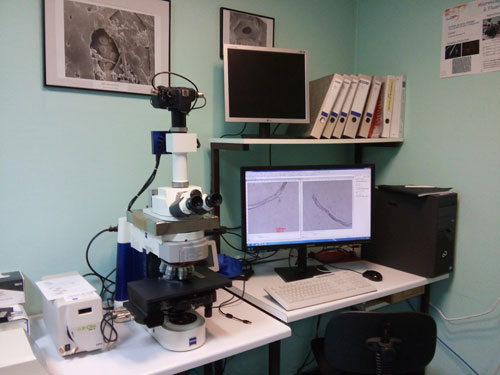

Depuis plusieurs mois, le laboratoire HiSoMA cherchait un moyen de fabriquer ce papier qui ne se trouve pas sur le marché et dont la fabrication représente un investissement financier important pour un laboratoire. Or l’école d’ingénieurs Pagora présentait tous les atouts pour réaliser cette production car disposant d’un laboratoire d’analyse pour caractériser la composition de ce papier (nature des fibres, présence ou non de colle et ou d’additifs, etc.), ainsi que des machines nécessaires au processus de fabrication de papiers en petites quantités pour tests ou expériences, ainsi que d’une disponibilité de ses enseignants et de ses équipes.

Quelques jours avant le Jour J, M. Julien Bras, maître de conférences à l’École et directeur adjoint du laboratoire de recherche LGP2 avait effectué les analyses d’un échantillon du papier à estampage fourni par le laboratoire HiSoMA. Ces analyses ont permis de confirmer que l’école pouvait fabriquer ce papier. Il a été convenu de produire 300kg de pâte à base de pur coton.

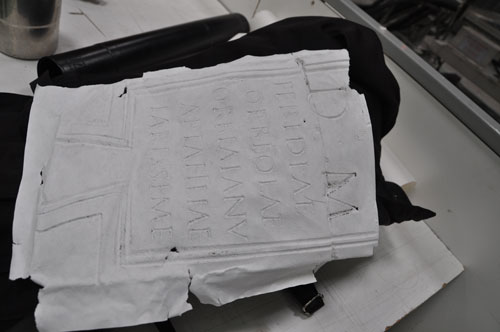

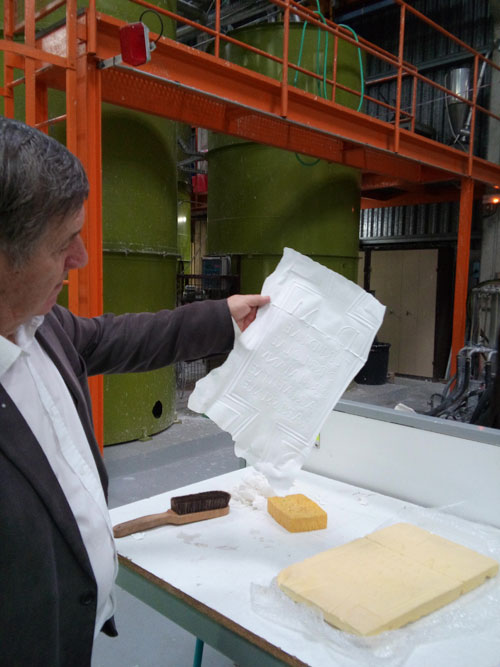

A notre arrivée, M. Denis Curtil, enseignant-chercheur chargé des Pilotes Projets & Systèmes (P3S), avait lancé les opérations de raffinage de la pâte, et il a alors engagé le processus de fabrication pour un premier test. Cet échantillon à 80g a révélé un papier trop fin qui se déchirait. Deux autres tests ont été nécessaires pour obtenir un papier identique au papier de référence. Les tests d’estampage réalisés sur place, sur une plaque avec un texte en latin, ont parfaitement répondu aux caractéristiques attendues et ont conduit à valider la production avec un grammage à 100g/m.

Nous pouvions partir déjeuner, les 300kg de pâte étaient prêts ! Cete pause a permis d’améliorer encore le raffinage de la pâte dans la cuve de brassage.

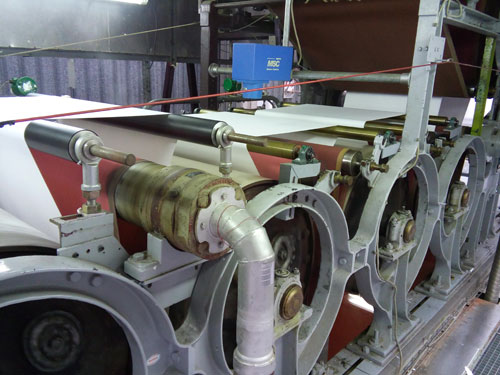

A13h30, en présence de l’équipe ENS media, la production de papier à estampage a été lancée. La machine a fonctionné 1h30 pour sortir 1 200m de papier. A la découpe, ce métrage donnera plus de 3 600 feuilles !

Une opération parfaitement réussie que nous avons suivie avec beaucoup d’intérêt et de curiosité.

Un grand merci à INP-Pandora pour l’engagement et la réussite de la fabrication du papier, ENS Média pour le tournage de ce moment exceptionnel et à Véronique Chankowski, directrice du laboratoire HiSoMA pour le financement de cette production.

Ce projet a pu voir le jour grâce au soutien financier et logistique de l'Université Lumière Lyon 2, l'ENS de Lyon et l'UDL.

Bruno Helly et Caroline Develay

La journée en images !

Analyse de la fibre du papier d’estampage fourni par Hisoma

Cuve de brassage

Hélice de la cuve de brassage

Brassage de la pâte

Test de raffinage par D. Curtil (mesure de l’indice d'égouttage : plus une pâte retient l'eau, plus elle est raffinée).

Bruno Helly teste la résistance d’un premier échantillon du papier

Résultat du premier test à 80g, papier trop fragile

Discussion entre Denis Curtil et Bruno Helly pour caler le grammage. Ils décident de passer à 100g.

Bruno Helly satisfait de ce nouvel essai à 100g. La production peut être lancée.

Démarrage des machines

Nettoyage de la machine

La pâte est envoyée en nappe sur la machine à travers ces tuyaux.

Etape 1 : la pâte gorgée d’eau s’achemine sur le premier tapis à travers lequel l'eau est aspirée.

Durant cette étape, des jets d’eau coupent les bords extérieurs de la pâte, les « bords perdus ».

Étape 2 : la pâte passe sur ce deuxième tapis « buvard » qui l'essore. A ce stade, le papier prend forme.

Étape 3 : le papier sèche en passant à travers ces rouleaux chauffés à 120°. Cette machine date de 1907 !

Contrôle du circuit de production du papier

Dernière étape : la réception du papier sur le rouleau terminal et bobinage.

Bobine de papier en cours de production

Fin de la production : 1 200 mètres de papier à estampage. Ce papier sera ensuite envoyé à la coupe afin d'obtenir 3 600 feuilles de 60 x 40.

A la fin de cette journée exceptionnelle, un moment de convivialité et de remerciements.

Crédits photo © Caroline Develay, service communication, MOM